Fonction principale du tuyau flexible en acier inoxydable

Dans les systèmes d'échappement réels, les tuyaux flexibles en acier inoxydable ne sont généralement pas destinés à modifier les performances d'échappement, mais sont utilisés pour résoudre un problème existant de longue date mais souvent ignoré, à savoir le mouvement relatif inévitable entre le moteur et le tuyau d'échappement. Parce que le moteur produit des vibrations périodiques en continu pendant le travail, et le tuyau d'échappement aura un allongement axial évident dans des conditions de température élevée. Si ces mouvements sont entièrement supportés par des tuyaux rigides et des soudures, les défaillances se concentrent généralement au niveau du joint du silencieux, du bord de la bride ou à proximité des supports. L’existence de la section flexible a essentiellement pour but de libérer ces mouvements dans la plage permise par la structure, plutôt que de transférer le problème vers l’arrière.

Domaine d'application des tuyaux d'échappement flexibles en acier inoxydable

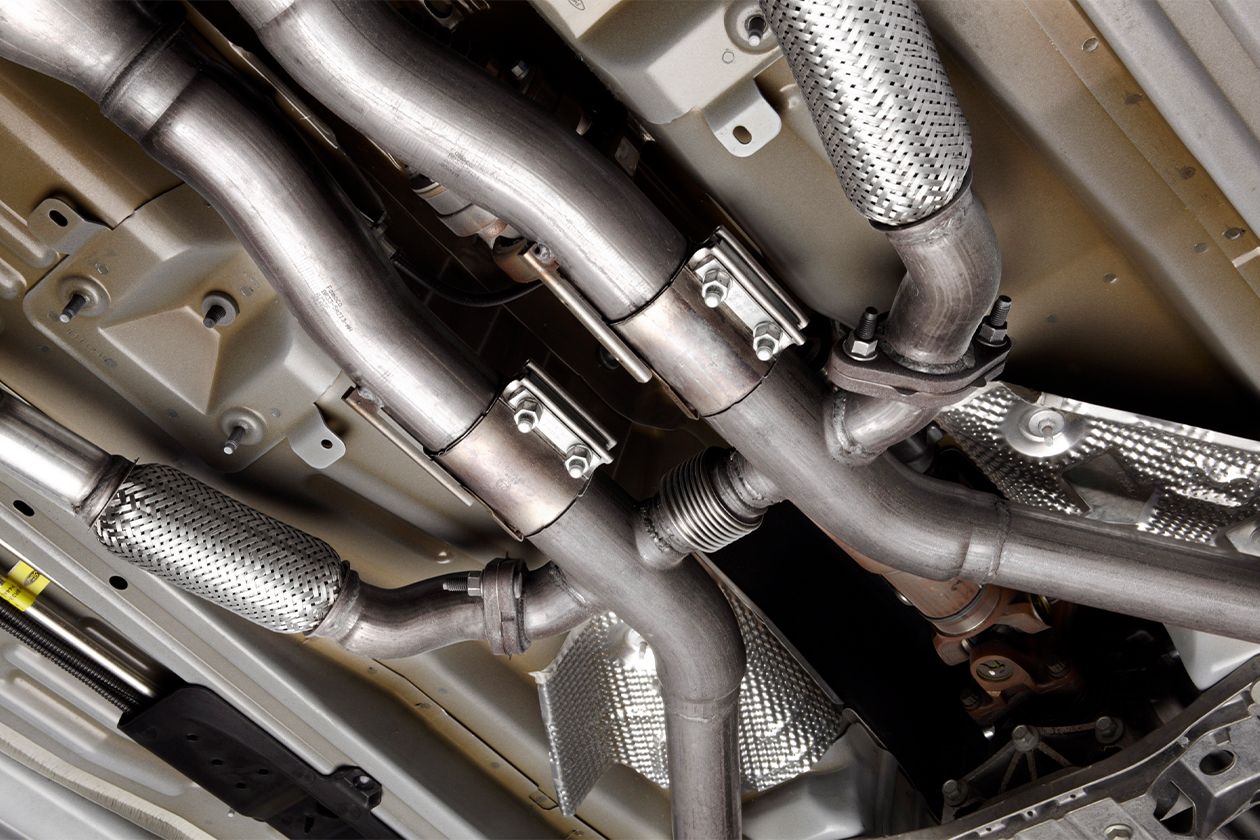

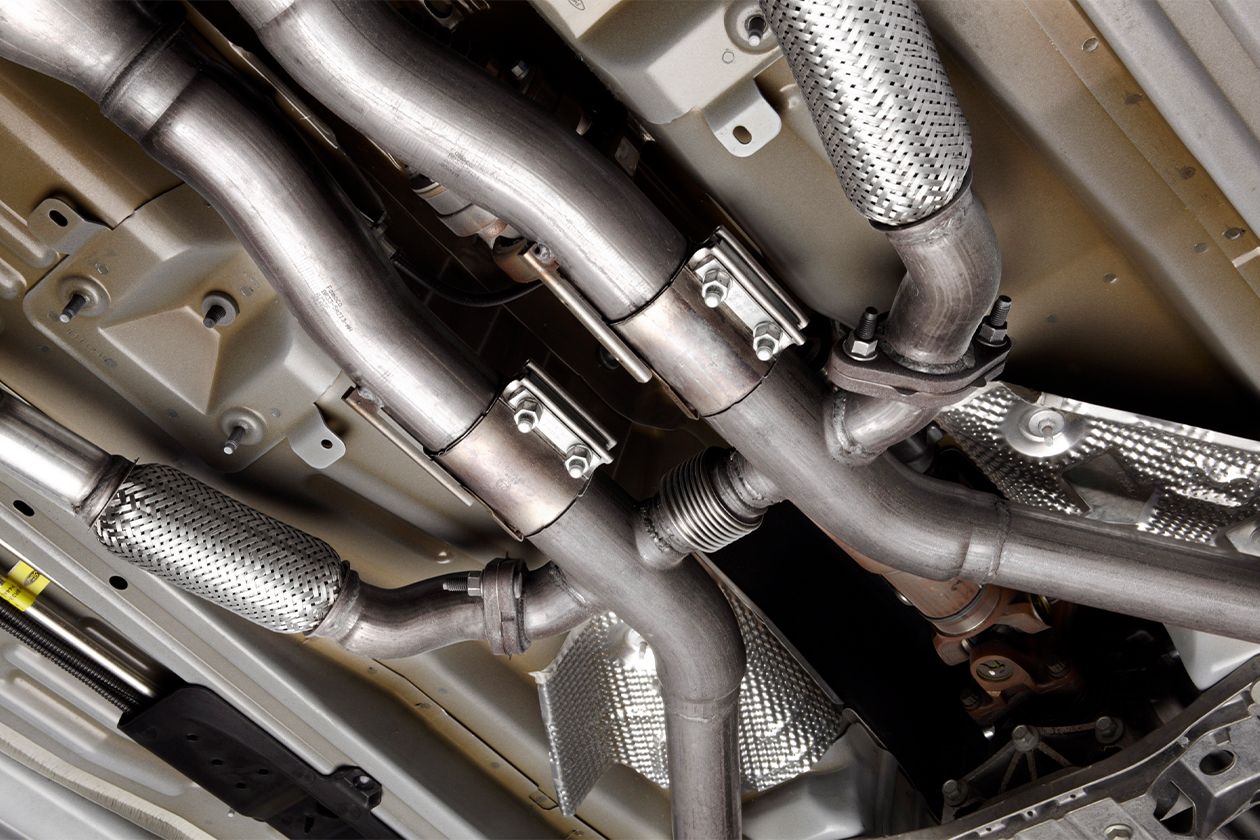

Disposition symétrique de plusieurs connexions souples dans le système d'échappement

Dans certains systèmes multi-branches d'échappement ou hautes performances, vous verrez des tuyaux d'échappement flexibles en acier inoxydable non seulement en un seul endroit, mais aussi plusieurs sections réparties symétriquement sur différentes branches d'échappement. Le but de cette disposition est de permettre à chaque branche d'échappement de compenser individuellement son propre mouvement dynamique, et non de laisser une seule section flexible absorber les vibrations complexes de l'ensemble du système. En pratique, cela diminue les charges excentriques provoquées par le mouvement total et évite la défaillance précoce d'une branche spécifique sous des cycles combinés de températures élevées et de vibrations.

Exigences techniques pour l'utilisation de joints flexibles dans les sections à haute température et haute pression

Dans les systèmes diesel ou les systèmes turbocompressés, le joint flexible d'échappement est parfois placé dans les segments à haute température et haute pression (comme après le filtre à particules diesel ou près de la sortie du turbo). Dans ces conditions, il y a non seulement des vibrations du moteur et un allongement thermique, mais également des fluctuations de la pression d'échappement, de sorte que les composants flexibles dans cette zone nécessitent une capacité structurelle et une durée de vie à la fatigue plus élevées. Dans cet environnement à haute température et haute pression, des tubes flexibles à structure à trois couches (telles que revêtement + ondulation + couche de tresse) doivent être utilisés pour répondre à des exigences de fatigue plus élevées.

La structure du tube flexible en acier inoxydable n'est pas seulement « flex »

Le tube flexible peut offrir une certaine flexibilité dans les directions axiales, latérales et même de légère torsion, ce qui lui permet d'absorber les vibrations du moteur et le mouvement provoqué par la dilatation thermique du système d'échappement. En revanche, les tuyaux droits ordinaires sont très rigides ; toute vibration ou mouvement thermique sera directement transmis aux soudures, aux points de support ou aux supports, provoquant facilement des fissures de fatigue ou une déformation des supports.

De plus, la structure multicouche du tube flexible présente une meilleure durée de vie et stabilité sous des cycles de pression et de température. Le tuyau droit n’a presque aucune capacité tampon à haute température ; tout allongement thermique doit être absorbé par les fixations des tuyaux, sinon les contraintes du système se concentrent considérablement. En ingénierie, les sections flexibles réduisent non seulement la charge de soudure, mais prolongent également la durée de vie du silencieux, du catalyseur et du tuyau intermédiaire.

De plus, au niveau de l'installation et de la maintenance, les tubes flexibles peuvent être adaptés dans un espace limité, tandis que les tubes droits nécessitent généralement un alignement précis ; sinon, l'installation peut facilement provoquer une concentration de contraintes ou un risque de fuite de gaz. C'est également pourquoi dans le segment avant proche du moteur, dans la zone concentrée d'allongement thermique du segment intermédiaire ou dans le système de branches d'échappement multiples, les tuyaux d'échappement flexibles en acier inoxydable sont plus courants et nécessaires que les tuyaux droits.

En résumé, l'avantage du tube flexible n'est pas simplement « peut se plier », mais également grâce à sa flexibilité pour absorber les vibrations et la dilatation thermique, réduire les contraintes locales et prolonger la durée de vie globale du système, ce qui est une valeur technique que les tuyaux droits ne peuvent pas fournir.

La logique de sélection des soufflets d'échappement et des tuyaux flexibles n'est pas égale

La structure pure du soufflet repose entièrement sur le corps ondulé pour supporter des mouvements répétés, ce qui nécessite une précision de formage et une cohérence des matériaux extrêmement élevées ; tandis que le tuyau flexible complet participe au partage des contraintes grâce à la tresse externe et à la structure du revêtement, ce qui, dans des conditions de travail complexes, facilite le maintien de la stabilité de la forme.

Application et fonction des soufflets d'échappement

Les soufflets d'échappement sont principalement utilisés dans les sections du système d'échappement qui nécessitent une dilatation thermique absorbante. Il adopte généralement une conception de tuyau ondulé monocouche ou multicouche, qui peut fournir une capacité d'extension et de contraction axiale pour atténuer le changement de longueur du tuyau causé par l'augmentation de la température des gaz d'échappement. La flexibilité des soufflets est principalement concentrée dans la direction axiale. Pour l'absorption des vibrations latérales ou des charges de torsion, il est limité, c'est pourquoi il est généralement installé entre des tuyaux rigides dans la section médiane ou à proximité du silencieux et du catalyseur, pour compenser l'allongement thermique et réduire la concentration des contraintes sur les soudures et les supports.

Dans le processus de conception et de production, le choix du matériau, la hauteur de l'ondulation et l'épaisseur du soufflet déterminent directement son degré d'extension et sa durée de vie en fatigue. Les soufflets de plus grand diamètre, en l'absence de support externe ou de renforcement supplémentaire, peuvent facilement produire des fissures locales dans des conditions de température et de pression élevées. Dans la pratique de l'ingénierie, le soufflet est davantage utilisé pour la compensation des déplacements thermiques que pour l'élément d'isolation des vibrations, et c'est la plus grande différence entre celui-ci et le tuyau flexible.

Application et fonction du tuyau flexible

Le tuyau flexible est différent. Sa structure comprend généralement un corps de tube ondulé, un treillis extérieur tressé et, si nécessaire, un revêtement Interlock. La conception du tuyau flexible peut non seulement absorber la dilatation thermique axiale, mais peut également amortir les vibrations latérales et les charges de torsion, ce qui le rend très approprié pour une installation dans la section avant près du moteur ou dans la zone de fusion des branches d'échappement. Étant donné que ces positions ont une fréquence de vibration élevée et une action soutenue, le treillis tressé et la structure du revêtement du tuyau flexible peuvent empêcher une fatigue prématurée de la couche d'ondulation et la fissuration des soudures.

Dans les applications techniques, les exigences d'installation des tuyaux flexibles sont plus strictes que celles des soufflets et doivent déterminer la densité de la tresse, l'épaisseur de l'ondulation et le type de revêtement en fonction du diamètre, de la longueur et du point d'installation du tuyau. Sa fonction n'est pas seulement de compenser le déplacement thermique, mais surtout de prolonger la durée de vie globale du système d'échappement. En particulier dans les environnements de vibrations à haute fréquence et les systèmes d'échappement diesel à haut débit, la fiabilité du tuyau flexible détermine directement la durabilité de l'ensemble du tracé du tuyau.

Cohérence du lot du tube d'échappement flexible

Dans l'application par lots de tubes d'échappement flexibles, vous devez vous concentrer non pas sur « le nombre de couches utilisées », mais sur la cohérence de chaque lot de produits. De minuscules changements dans les paramètres d’ondulation et les tolérances de longueur seront amplifiés en déviations d’assemblage ou en problèmes de contraintes à long terme après l’installation.

Cohérence des paramètres géométriques de l'ondulation

Dans la géométrie d'ondulation du tuyau flexible, la hauteur de crête, la hauteur de vallée, le pas et l'épaisseur de paroi déterminent directement la capacité élastique et la durée de vie du tube flexible. De minuscules fluctuations de ces paramètres peuvent entraîner des différences de concentration de contraintes dans exactement les mêmes conditions de travail, modifiant ainsi considérablement l'emplacement de la défaillance après les cycles de fatigue et la répartition de la durée de vie. Après tout, la durée de vie des tuyaux flexibles dépend essentiellement de la contrainte d’ondulation locale et du nombre de cycles.

Lot de matériaux et cohérence du soudage

La composition chimique de l’acier inoxydable elle-même affectera sa résistance à l’oxydation et ses performances en fatigue à haute température. Plus important encore, la stabilité de la structure microscopique du même matériau de lot influencera la durabilité du cycle thermique.

Les soudures sont l’un des points de départ les plus courants de fissures de fatigue dans les segments flexibles. Si la zone affectée par la chaleur de soudage n'est pas correctement contrôlée pendant la fabrication (apport de chaleur excessivement élevé, accumulation de cordons de soudure ou nettoyage inadéquat), elle créera une corrosion intergranulaire, des vides ou des contraintes résiduelles à proximité de la soudure. Ces défauts présenteront des fissures de fatigue après plus de 50 000 cycles de cyclage à haute température. Nous effectuons généralement des tests de cycle thermique, de fatigue vibratoire et d’éclatement pour vérifier la qualité des soudures.

Cohérence des paramètres de structure de la tresse et du liner

Certains tubes d'échappement flexibles sont livrés avec un treillis extérieur tressé ou un manchon de doublure intérieure (par exemple une doublure perforée). L'étanchéité de la tresse extérieure, le diamètre du fil, le nombre de couches et le motif de tissage affectent tous la réponse aux vibrations locales et la rigidité globale. Si la couche de tresse est inégale ou ne partage pas la charge avec la couche d'ondulation interne, le treillis externe se déformera facilement localement ou brisera les fils de fatigue, réduisant ainsi la durée de vie globale. Le revêtement peut réduire l'érosion directe du flux d'échappement sur l'ondulation et améliorer la résistance à la fragilisation, mais seulement si les paramètres structurels de chaque couche sont cohérents et correctement impliqués dans le partage de charge.

L'échappement flexible en acier inoxydable ne peut pas compenser les problèmes de conception du système

Le tuyau flexible d'échappement échouera toujours au-delà des limites de charge de conception

L'intention de conception du tube d'échappement flexible est d'absorber les petits mouvements et vibrations entre le moteur et le système d'échappement, mais sa structure elle-même n'a pas la capacité de compenser tous les problèmes de charge causés par des erreurs de conception. En utilisation réelle, les défaillances des tuyaux flexibles ne sont souvent pas causées par un seul facteur, mais par plusieurs charges superposées. Une raison courante est que les vibrations globales du système ou les contraintes thermiques dépassent sa capacité nominale.

Par exemple, lorsque les supports moteur vieillissent, que la vitesse est instable ou que l'équilibre mécanique interne est mauvais, les vibrations transmises au système d'échappement augmentent clairement. Ces vibrations dépasseront la capacité d'absorption du tuyau flexible, provoquant l'accumulation de fissures de fatigue au niveau des ondulations ou des soudures et éventuellement leur rupture. Un autre exemple est que les cycles de températures élevées et basses affectent la structure cristalline du matériau, rendant les ondulations et le métal soudé fragiles en raison de la fatigue du cycle thermique. Ce problème ne peut pas être entièrement résolu par le choix du matériau du tuyau flexible lui-même. Il a besoin que le système réduise la concentration de contraintes locales au stade de la conception. Ce n'est qu'avec une conception appropriée des supports et un chemin de transmission de charge contrôlé que le tube flexible peut jouer son rôle compensateur. Sinon, même en utilisant de l’acier inoxydable de haute qualité, il échouera toujours prématurément.

Les défauts de conception du système provoquent souvent une défaillance précoce du tuyau d'échappement flexible.

Dans la pratique de l'ingénierie, de nombreuses défaillances précoces des boîtiers d'échappement flexibles en acier inoxydable sont liées à une conception déraisonnable du système, et non à des problèmes purement liés à la qualité des matériaux ou au processus de fabrication. Les tuyaux flexibles peuvent gérer la dilatation thermique et les vibrations dans une certaine plage, mais ne peuvent pas résoudre la concentration de contraintes structurelles, les erreurs d'installation ou les problèmes de routage déraisonnables.

Plus précisément, si l'installation du système d'échappement ne laisse pas suffisamment d'espace pour s'adapter à la dilatation thermique et au mouvement, ou si les points d'appui et la section flexible ne correspondent pas, le segment flexible peut déjà être en tension ou en compression à l'état froid. Une fois que le moteur entre dans un état chaud, ces contraintes se superposent à la charge cyclique du tuyau flexible, provoquant une rupture par fatigue du matériau ou une séparation des soudures. Diverses analyses de défaillance sur notre site montrent également que les effets combinés des cycles à haute température, des vibrations, des erreurs d'installation et de la corrosion sont souvent les principales causes de défaillance, et non le défaut inné de la structure du segment flexible. Aussi strict que soit le processus de fabrication, de telles concentrations de contraintes déclenchées par la configuration structurelle ne peuvent être compensées à elles seules.

Conditions aux limites du tuyau d'échappement flexible dans les applications d'ingénierie

Dans certains scénarios d'aménagement d'échappement limités en espace ou spéciaux, le tuyau d'échappement flexible apporte en effet une commodité d'acheminement. Mais sa structure et son mécanisme porteur définissent des limites d'application explicites, et dans le cadre d'une exploitation à long terme ou de projets par lots, il faut déterminer s'il convient de l'utiliser en fonction des contraintes de conception et des conditions d'installation. Il ne peut pas arbitrairement remplacer les connexions rigides.

Contrainte d'angle d'installation et de rayon de courbure minimum

Le tuyau d'échappement flexible doit tenir compte du rayon de courbure minimum lors de la conception et de l'installation. Si le rayon de courbure au lieu d'installation est inférieur à la valeur minimale autorisée pour le tuyau, les couches d'ondulation et de renfort subiront des charges de déformation au-delà de la conception, entraînant des dommages par fatigue du renfort interne et une défaillance précoce. Nos directives techniques sur les tuyaux indiquent spécifiquement que « le tuyau ne doit pas être utilisé avec un rayon de courbure inférieur au minimum spécifié par le fabricant, sinon il limiterait non seulement le débit mais réduirait considérablement la durée de vie. » De plus, si une torsion se produit près d'un joint, sa couche de renfort est plus facilement endommagée, ce qui diminue encore la durée de vie globale.

Dans les systèmes d’échappement, cette contrainte d’angle et de rayon est particulièrement importante car l’espace moteur et châssis est souvent restreint. En cas d'acheminement forcé dans des espaces étroits, le corps du tuyau restera tordu à long terme, perdant ainsi sa fonction tampon conçue.

Contraintes de charge combinées de température, de pression et de fréquence de travail

La plupart des tuyaux d'échappement flexibles ont des niveaux de température et de pression de conception clairement spécifiés, ce qui est différent des tuyaux flexibles métalliques ordinaires. Certains tuyaux flexibles industriels ont certaines capacités de résistance aux vibrations et à la corrosion, mais leur endurance à la température et à la pression ne correspond généralement pas aux tuyaux d'échappement ondulés métalliques dédiés. Lorsque la température des gaz d'échappement dépasse la plage admissible de conception du tuyau ou que la pulsation de pression est importante, l'ondulation, la tresse et les joints soudés supporteront des charges supplémentaires, accélérant le risque de rupture par fatigue.

Les systèmes d’échappement présentent une dilatation thermique et des fluctuations de pression comme conditions de fonctionnement normales. Comme le soulignent les spécifications du système d'échappement Caterpillar, les tuyaux d'échappement produisent des changements de déplacement thermique à haute température. Si les joints ou tuyaux flexibles ne peuvent pas s'étendre librement dans la plage de température spécifiée, les contraintes du système sont transférées aux sections ou supports de tuyaux fixes. Par conséquent, dans des conditions de température et de vibrations élevées, les ingénieurs doivent confirmer si le tuyau a une capacité de charge en température et en fréquence adaptée ; sinon, un tuyau d'échappement ondulé dédié ou une autre structure de compensation de dilatation thermique doit être utilisé.

Effet des vibrations, de la torsion et des charges superposées sur le tuyau flexible

Dans les applications d'ingénierie réelles, le mouvement relatif entre le moteur, le châssis et les tuyaux d'échappement n'est pas unidirectionnel mais une combinaison de vibrations latérales, d'allongement thermique axial et de charge de torsion. Des sources indiquent que lorsque le tuyau subit un mouvement combiné d'étirement et de torsion sous charge, ses couches internes d'ondulation et de renforcement supporteront simultanément des charges défavorables, et l'impact d'une telle charge composite sur la durée de vie en fatigue est bien plus important qu'un mouvement dans une seule direction.

C'est pourquoi de nombreuses applications industrielles recommandent d'utiliser des tuyaux d'échappement flexibles en métal dédiés au lieu de tuyaux flexibles en caoutchouc ou en fibre. Les structures ondulées métalliques sont conçues pour les mouvements axiaux, les vibrations latérales et les charges combinées avec une consistance et une endurance à la fatigue plus élevées, tandis que les tuyaux d'échappement flexibles ordinaires sont plus adaptés aux environnements à basse température et de faible amplitude.

Méthode de support et exigence de conception d'espace d'expansion libre

Il faut préciser : les connecteurs flexibles des systèmes d'échappement ne peuvent pas être « maintenus fixes » ; ils doivent disposer de suffisamment d’espace d’expansion libre pour absorber le mouvement. Dans l'installation de tuyaux flexibles, si les supports ou les suspensions sont mal réglés, ils limiteront la déformation libre, transférant les charges vers le corps de l'ondulation ou les joints, conduisant à une rupture par fatigue.

En outre, les connecteurs flexibles doivent être situés à proximité des sources de vibrations et coopérer avec une disposition raisonnable du premier point de support, qui isole les vibrations et empêche une défaillance précoce due à une charge inégale. Sinon, le tuyau d'échappement flexible dans les environnements à espace limité manque non seulement d'espace d'expansion suffisant, mais dégénère également en raison de l'action continue de la charge.

Résumé

En général, les tuyaux flexibles en acier inoxydable dans les systèmes d'échappement ne sont pas simplement une pièce « pouvant se plier » ; sa valeur réside dans l'absorption des vibrations du moteur et des mouvements de dilatation thermique, en réduisant les contraintes locales et en prolongeant la durée de vie globale du système. Mais cela ne peut pas remplacer une conception de système raisonnable et une disposition correcte du support. Lors de la conception de systèmes d'échappement ou de la sélection de connexions flexibles, la confirmation de la position d'installation, de la direction du mouvement, de la température de fonctionnement et de la disposition des points de support est la condition préalable pour garantir la fiabilité des tuyaux flexibles.

Si vous évaluez des schémas de connexion flexibles pour les systèmes d'échappement ou si vous devez acheter des tuyaux d'échappement flexibles en acier inoxydable, des tuyaux d'échappement flexibles en acier inoxydable ou d'autres types de tubes ondulés métalliques en vrac, la compréhension de ces détails techniques vous aidera à réduire le risque de panne et à optimiser la durée de vie du système. Vous pouvez également vous référer aux points de conception de cet article et confirmer avec nous la taille, le matériau et les conditions d'installation pour obtenir des résultats d'approvisionnement par lots plus stables.